Curso Online de Análise de Modo e Efeito de Falha - FMEA

Nesta abordagem temos a pretensão de conversarmos da maneira mais informal possível sobre esta tal de FMEA, na busca de desmistificar a m...

Continue lendo Com certificado digital incluído

Com certificado digital incluído

- Aqui você não precisa esperar o prazo de compensação do pagamento para começar a aprender. Inicie agora mesmo e pague depois.

- O curso é todo feito pela Internet. Assim você pode acessar de qualquer lugar, 24 horas por dia, 7 dias por semana.

- Se não gostar do curso você tem 7 dias para solicitar (através da pagina de contato) o cancelamento ou a devolução do valor investido.*

- Adquira certificado ou apostila impressos e receba em casa. Os certificados são impressos em papel de gramatura diferente e com marca d'água.**

** Material opcional, vendido separadamente.

Modelo de certificados (imagem ilustrativa):

Frente

Frente

Verso

Verso

- TREINAMENTO ANÁLISE DE MODO E EFEITO DE FALHA

-

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

Nesta abordagem temos a pretensão de conversarmos da maneira mais informal possível sobre esta tal de FMEA, na busca de desmistificar a metodologia e dar ao leitor noções sobre a efetiva importância da mesma.

Nosso escopo objetiva atender aos colaboradores que nunca lidaram com esta metodologia assim como aqueles outros que, já tendo algum conhecimento sobre o tema, desejam ver sua abordagem de uma maneira mais clara e objetiva, com foco em resultados.

Nota: Informações com bases técnicas para aplicação e melhor conhecimento da metodologia podem ser obtidas nas diversas instituições de treinamentos automotivos ou através do AIAG com o Manual de FMEA 4ª. edição. O texto que se segue não está atualizado para esta 4ª. edição e nem é a isto que nos propomos. -

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

ORIGEM

Ferramenta desenvolvida por engenheiros de confiabilidade para identificar problemas de disfunções de hardware (indústria eletroeletrônica, computadores, telecomunicações).

Usado largamente durante o desenvolvimento da indústria aeroespacial, em meados dos anos 60.APLICAÇÃO NA INDÚSTRIA AUTOMOBILÍSTICA

A SAE Sociedade de Engenharia Automotiva recomendou seu uso em 1967.

As grandes montadoras americanas e européias passaram a usar o FMEA nos anos 80 e exigir de seus fornecedores o emprego da metodologia (método).

Uso mandatório pela QS 9000, itens: 4.2.3 - Planejamento da qualidade (APQP) e II.1 PPAP (é obrigatório), e incorporado pela ISO TS 16946.

O leitor deve usar o manual APQP como referência, quando necessário, na aplicação das orientações aqui apresentadas. -

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

DEFINIÇÕES

FMEA (“Failure Mode and Effects Analysis”/Análise do Modo e Efeito de Falhas)

Trata-se de uma metodologia desenvolvida nos EUA que nos permite identificar, a partir de um determinado efeito de uma falha que o produto (projeto) ou processo possa apresentar (um inconveniente, uma não conformidade no uso ou na aplicação, um mau desempenho, etc.), ações preventivas (ou mesmo corretivas, no caso de revisões) que impeçam ou reduzam a possibilidade de sua ocorrência o que pode ser feito para evitar que o tal efeito de falha venha a ocorrer, reduzindo-se este modo de falha. Para tanto, supondo que este modo de falha possa ocorrer, devemos assinalar:qual seria o efeito (qual o dano, problema, perturbação) decorrente,

em qual proporção (qual a severidade do mesmo),

quais seriam suas causas mais prováveis para que isto possa ocorrer (6M´s),

qual a probabilidade destas causas agirem (nível de ocorrência),

quais são nossos meios de controle para detectar esta possível falha e

qual é nossa capacidade de identificar que este modo de falha teria ou não ocorrido (qual a nossa capacidade de detecção da falha ainda internamente à nossa empresa). -

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

Este trabalho inicial, como veremos mais adiante, nos permitirá priorizar nossas ações, abordando nossas mais significativas prioridades. Deste modo, estão disponíveis na literatura as seguintes definições para esta metodologia:

Compreensão generalizada: Trata-se de uma ferramenta que permite analisar a ocorrência de falhas possíveis e considerar suas conseqüências.

Definição Técnica: Trata-se de um método indutivo de desenvolvimento de análises qualitativas da confiabilidade ou segurança de um produto, conjunto ou sistema.

Mais clareza: Trata-se de uma metodologia da qualidade que consiste de um método analítico (método organizado e em time, não solitário, para se fazer uma análise crítica) e preventivo (ver com clareza e antecipadamente as falhas possíveis sobre as quais pode-se tomar ações preventivas), aplicável a todos os projetos e processos para identificar e analisar todas as falhas potenciais e seus efeitos, definindo ações prioritárias para minimizá-las (reduzir sua incidência) ou evitá-las. Esta metodologia deve considerar todos os aspectos relativos aos 6Ms (Mão de obra, Máquinas, Métodos, Medições, Matérias primas e Meio ambiente não nos esqueçamos de novas investigações e abordagens que incluem 02 novos Ms Manutenção e Management) que possam interferir na qualidade e no desempenho do projeto, processo ou instalação em análise.

-

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

Assim, trata-se de um método indutivo, analítico e, algumas vezes, intuitivo para se identificar falhas potenciais em um dado produto/projeto ou processo e se prevenir delas, na medida em que um time multifuncional, com várias competências do produto (ou do processo produtivo) em análise, critica a possibilidade de uma tal falha ocorrer, avaliando seus danos (repercussões, impactos), suas causas, a competência em contê-las e, a partir daí, quais as ações que podem ser tomadas para reduzi-las ou evitá-las. Mas, atenção! Como veremos mais adiante, a competência da metodologia ficará extremamente prejudicada se ela for aplicada sem este time multifuncional, de forma solitária, ou mesmo “queimando” etapas, o que também limitará substancialmente o “poder de fogo” da metodologia.

-

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

CARACTERÍSTICAS ESPECIAIS

Particularmente durante a preparação dos FMEAs e do Plano de Controle, o time multifuncional de Planejamento deve determinar quando já não estiver determinado pelo cliente as características especiais e estabelecer controles apropriados para essas características. É, portanto, essencial, que o time multifuncional detenha informações quando a aplicação do produto/projeto em desenvolvimento e/ou sobre a continuidade de seu processo produtivo rever o requisito “Análise Crítica do Contrato” do Sistema da Qualidade. Atenção, pessoal. Mesmo quando o cliente não define/classifica características que o time considere significativas, cumpre ao time, então, classificá-las e tratá-las de forma apropriada.

-

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

Notas explicativas:

Característica: É a variável especificada para a qual se deseja estudar o produto/projeto ou processo; pode ser um aspecto dimensional (diâmetro, comprimento, distância entre eixos, etc.), composição química, propriedade mecânica (dureza, limite de resistência à tração, etc.), propriedade física (espessura de camada, profundidade de têmpera, etc.), ensaio específico (dobramento, tração, durabilidade, fadiga, etc.), etc.

Classificação das características: No setor automotivo, as características podem ser classificadas em:

Características relacionadas à segurança do produto (características Report, usualmente identificadas pela simbologia R, ou similares). -

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

Características especiais (ou chaves/significativas) São aquelas características que têm relevância, que têm impactos na aplicação do produto/projeto ou no processo produtivo. São características que, se falharem, comprometem a aplicação do produto, ou a continuidade do processo. São todas aquelas características (dimensionais, químicas, físicas, mecânicas, etc.) que podem influenciar na aplicação do produto e/ou componente ou na continuidade do processo produtivo, impedindo sua montagem, ou reduzindo a vida útil do conjunto final onde o mesmo será aplicado ou mesmo comprometendo a funcionalidade deste conjunto final (por exemplo, introduzindo ruídos indesejáveis, promovendo perda de eficiência, causando interferências dimensionais graves, etc.).

-

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

Características relacionadas diretamente com o funcionamento do componente e/ou do veículo, que trazem grandes inconvenientes aos mesmos quando se apresentam em não conformidades, como, por exemplo, falha funcional do componente que causam imobilização do veículo (características críticas, usualmente identificadas pela simbologia C).

Características relacionadas diretamente com o funcionamento do componente no veículo, mas que não trazem grandes inconvenientes ao mesmo quando se apresentam em não conformidades; os inconvenientes podem ser assimilados pelo usuário por algum tempo até um reparo posterior, não causando a imobilização do veículo (características importantes, usualmente identificadas pela simbologia I).

Características não relacionadas com o funcionamento do veículo; os inconvenientes podem ser assimilados pelo usuário por longos períodos de tempo até o reparo posterior, não causando maiores transtornos (características secundárias, usualmente identificadas pela simbologia S).

-

ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

FMEAs de PROCESSO

Os FMEAs de Processo (PFMEAs) devem considerar todas as características especiais do produto em exame, com foco em sua aplicação, mas, também, com foco nas operações seguintes, analisando as necessidades dos clientes internos. Esforços devem ser conduzidos visando a prevenção de defeitos ao invés da detecção de defeitos, considerando todos os aspectos relativos aos 6Ms (Mão de obra, Máquinas, Métodos, Medições, Matérias primas e Meio ambiente) que possam interferir na qualidade e no desempenho do projeto, processo ou instalação em análise.

Pagamento único

Processando...aguarde...

Processando...aguarde...

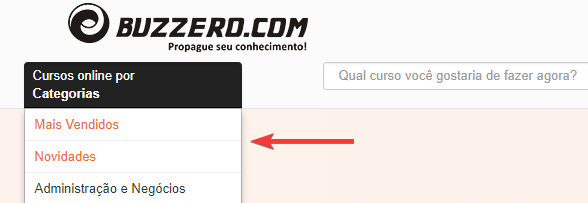

Cursos Relacionados

-

FMEA ANÁLISE DE MODO E EFEITO DE FALHA

Capacitar o aluno quanto ao processo de análise e avaliação de falha potencial de um produto e ou processo e também os efeitos desta falh...

R$ 23,0033h

70+

-

FMEA ANÁLISE DE MODO E EFEITO DE FALHA

Capacitar o aluno quanto ao processo de análise e avaliação de falha potencial de um produto e ou processo e também os efeitos desta fal...

R$ 23,0018h

200+

-

FMEA - Modelo de Falha e Análise do Efeito

Neste curso trazemos maiores detalhes, passo a passo e definições a cerca da ferramenta FMEA.

R$ 24,904h

Encontre-nos no Facebook

Capítulos

- TREINAMENTO ANÁLISE DE MODO E EFEITO DE FALHA

- ANÁLISE DE MODO E EFEITO DE FALHA - FMEA

- AGRADECIMENTOS